工业4.0时代下3D打印技术的创新应用与未来发展趋势

工业4.0,作为以智能化和网络化为核心的第四次工业革命,正深刻重塑全球制造业的格局。在这一浪潮中,3D打印(增材制造)技术凭借其个性化定制、复杂结构制造和快速原型开发等独特优势,从一项前沿技术迅速演变为驱动工业变革的关键力量。它不仅改变了产品的设计、生产与供应链模式,更通过技术转让与协同创新,加速了产业升级与全球化技术扩散。

一、3D打印在工业4.0中的核心应用领域

1. 个性化与定制化生产:工业4.0强调柔性制造,而3D打印是实现“批量定制”的理想工具。在医疗领域,它被用于制造与患者解剖结构完全匹配的植入物(如骨骼、牙冠)和手术导板;在消费领域,则能满足消费者对个性化鞋履、眼镜架等产品的需求。

2. 复杂部件与轻量化设计:传统减材制造难以加工的复杂内部结构(如随形冷却流道、拓扑优化部件),3D打印可以一体成型。这在航空航天(如GE的燃油喷嘴)、汽车(轻量化零部件)和高端装备制造中尤为重要,显著提升了性能并降低了材料消耗。

3. 快速原型与工具制造:3D打印极大地缩短了产品从设计到验证的周期,支持快速迭代。它还能直接制造用于批量生产的夹具、模具(随形冷却模具),降低工具成本并提高生产效率。

4. 分布式制造与供应链重塑:通过将数字模型传输到全球任何地点进行本地化打印,3D打印降低了物流依赖和库存成本。这在备件供应(尤其对于老旧或停产设备)、应急物资生产(如疫情期间的防护面罩)中展现出巨大潜力,使供应链更具韧性。

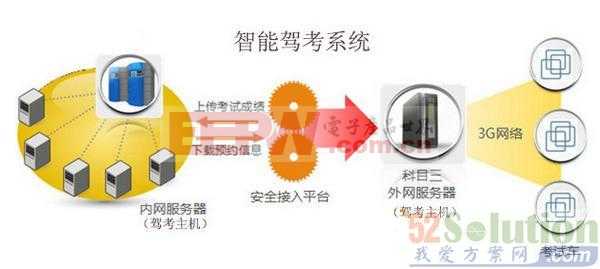

5. 与工业物联网(IIoT)及数字孪生的融合:在工业4.0的智能工厂中,3D打印设备可接入物联网,实时监控打印过程、预测维护需求并优化参数。数字孪生技术则能在虚拟空间中仿真和优化打印过程,再驱动物理设备生产,实现闭环优化。

二、技术转让:加速3D打印产业化与全球化

技术转让是3D打印从实验室走向大规模工业应用的关键桥梁,主要模式包括:

1. 产学研合作:高校与研究机构(如弗劳恩霍夫研究所、国内顶尖工科院校)将前沿研究成果(如新材料、新工艺)通过专利许可、联合研发等形式转移给企业,推动技术产业化。

2. 企业间战略合作与许可:领先的3D打印设备商(如Stratasys、3D Systems、EOS)与材料商,通过技术授权帮助传统制造企业(如宝马、西门子)建立增材制造能力。行业巨头也通过收购初创公司获取关键技术。

3. 开源与社区协作:部分桌面级3D打印技术依托开源硬件和软件社区(如RepRap项目)快速发展,降低了技术准入门槛,促进了全球创客运动和中小企业创新。

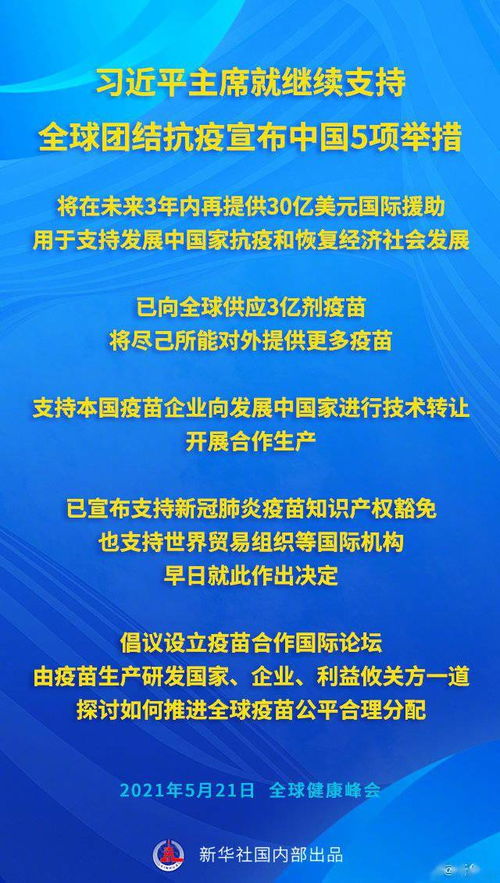

4. 国际技术转移与区域发展:发达国家通过技术输出、建立海外研发中心或合资企业,将3D打印技术引入新兴市场。各国政府也通过专项计划(如中国“增材制造产业发展行动计划”、欧盟“地平线欧洲”计划)支持技术引进、消化吸收与再创新。

三、未来发展趋势与挑战

发展趋势:

1. 多材料与功能梯度打印:实现从单一材料到金属/陶瓷/聚合物复合打印,制造具有梯度功能的一体化部件。

2. 大规模生产集成:3D打印正从原型和小批量走向规模化生产,与注塑、铸造等传统工艺深度融合,形成混合制造系统。

3. 智能化与自动化:结合人工智能进行智能设计(生成式设计)、工艺优化和质量在线监测,并融入全自动化生产线。

4. 新材料拓展:高性能合金、专用聚合物、生物材料等不断涌现,持续拓宽应用边界。

主要挑战:

1. 技术标准化与认证:行业标准(尤其在航空航天、医疗等高监管领域)尚不完善,产品质量一致性、可重复性和认证流程是普及瓶颈。

2. 成本与效率平衡:工业级设备、专用材料成本仍较高,打印速度对大体积部件仍显不足。

3. 知识产权保护:数字模型易于传输和复制,对设计版权、专利保护提出了新挑战。

4. 人才缺口:亟需兼具材料科学、机械工程、软件和设计知识的复合型人才。

###

在工业4.0的宏大叙事中,3D打印已从“制造工具”演进为“制造范式”的核心之一。其发展不仅依赖于技术本身的突破,更离不开高效、开放、合规的技术转让体系,以促进知识流动和全球协作。随着技术成熟度提升和生态系统的完善,3D打印有望进一步释放其潜力,与机器人、大数据、人工智能等技术深度融合,共同构建更加灵活、高效和可持续的智能制造新时代。积极拥抱这一趋势,通过技术引进、合作研发或自主创新布局3D打印能力,将是赢得未来竞争的关键举措之一。

如若转载,请注明出处:http://www.zhiquan168.com/product/50.html

更新时间:2026-02-27 06:33:56